ボイラ設備工事

事業用発電設備のボイラをはじめとした各種ボイラ設備および付帯設備に係わる建設・改造,点検・修繕などメンテナンスを手掛けてきた実績があります。多種多様な設備を高品質に完成させるともに,進化する技術に的確に対応したメンテナンスを行っています。

主な対象設備と工事

各種ボイラおよび燃料,給水・排水設備,灰処理設備など付帯設備の建設・更新工事と点検・修繕などメンテナンス。

東発が培った技術 × 東発だから提供できる価値

東発が培ってきた技術から次の項目がご提供可能です。

-

大型産業用発電設備にも対応可能な

溶接・プレハブ加工

溶接・プレハブ加工

あらゆる溶接構造機器に対応する高い技術

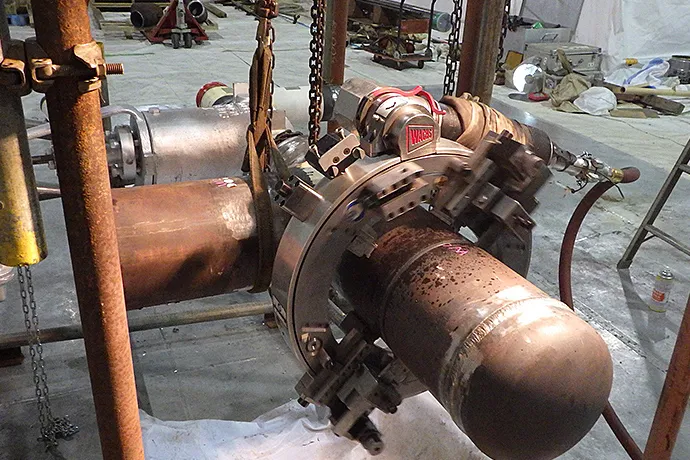

当社利府製作工場は,電気事業法第52条に基づく溶接自主検査対象配管工事などの,配管工事を,営業・設計・施工(加工)・溶接・検査業務の一連について手掛けています。また,(社)日本溶接協会の評価試験会場として利用されるなど,充実した設備の溶接工場と確かな技術をもつ溶接士を擁し,高度な技術を必要とする発電事業用大型ボイラなどのボイラチューブをはじめとする高温高圧・耐摩耗・腐食鋼材の特殊な配管工事を含む,あらゆる溶接構造機器に対応いたします。是非ご相談ください。

対外評価

-

電気事業法第52条対象配管製作

-

現地ボイラーチューブ溶接

-

溶接技術競技大会

主な製作実績

- 事業用・自家用汽力発電設備のボイラーチューブ,給水配管,燃料配管をはじめとする各種配管

- 地熱発電設備の蒸気・熱水配管など

- ガス施設燃料配管など

-

電気事業法第52条対象配管溶接

-

-

先進の検査技術による

非破壊検査

非破壊検査

先進の検査技術で,

プラントの維持管理に貢献非破壊検査とは材料,機器,構造物を“壊さずに”,表面や内部の傷,あるいは劣化状況を調べ出し,判定する検査のことです。各種工事の多様化に伴い,より専門的な技術・技能が必要とされています。現場の検査を担う一方で,技術習得に専念できる教育体制も完備し,先進の検査技術を駆使して,お客さまの種々のご要望にお応えします。

-

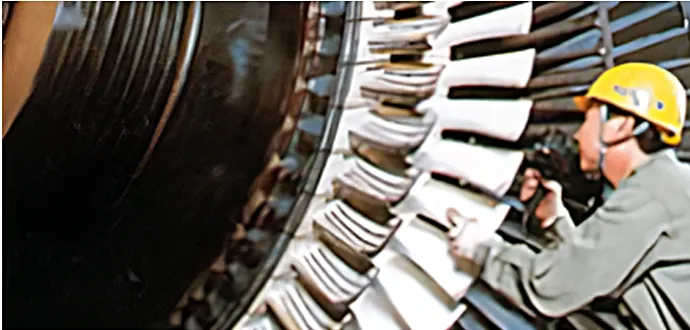

ガスタービン翼の浸透探傷検査

4つの検査区分

大型産業用発電設備などのボイラ・タービン・タンク・配管類の溶接施工部,耐圧容器,各補機部品の劣化や損傷の度合いを次の試験方法により検査することで,プラントの維持管理および健全性保持に貢献いたします。

- 浸透探傷試験(PT)

- 磁粉探傷試験(MT)

- 放射線透過試験(RT)

- 超音波探傷試験(UT)

-

ガスタービン軸受の超音波探傷検査

主な施工実績

施設 工事内容 検査内容 火力発電所 ガスタービン定期点検工事の内非破壊検査 PT,MT,UT ガスタービン燃焼器点検工事の内非破壊検査 PT 燃料配管保守工事の内非破壊検査 RT タービン主要弁配管保守工事の内非破壊検査 RT 高圧給水加熱器取替工事及び同工事関連撤去の内非破壊検査 RT,UT 原子力発電所 軽油タンク開放点検工事の内非破壊検査 MT 機器点検工事の内非破壊検査 MT 水力発電所 水力発電機細密点検工事の内非破壊検査 PT,MT,UT 地熱発電所 蒸気基地配管等保守工事の内非破壊検査 PT 抗口T字管製作の内非破壊検査 PT 風力発電所 ヨーリング交換工事の内非破壊検査 UT -

-

軽微な変更工事の工程短縮が可能な

高圧ガス保安法大臣認定資格者(管類)

高圧ガス保安法大臣認定試験者(管類)

軽微な変更工事において,

工程短縮が可能に2007年に高圧ガス保安法大臣認定試験者(管類)を取得しています。

これにより,軽微な変更工事(修繕工事)において,自治体が行う完成検査が省略可能となるとともに自治体への届出が工事後となることや工程短縮を図ることも可能となります。

また,修繕以外の高圧ガス配管工事も実施しております。主な実績配管

アンモニア配管,水素配管,LNG気化ガス配管等

-

認定機器銘板

認定仕様範囲

名称

(型式)材料 設計温度 設計圧力

(MPa)口径

(A)区分 グループ 最高(℃) 最低(℃) 一般配管 炭素鋼 G3 525 -30 7.9以下 350以下 ステンレス鋼 G1 400 -196 7.9以下 40以下 G4 800 -269 7.9以下 40以下 G6 800 -196 7.9以下 40以下 API 5L-X52 - 65 0 7.9以下 450以下 No. 年度 工事件名

(工事番号)検査期間 設備

名称流体名 設計

温度

(℃)設計

圧力

(MPa)材質 材質

区分配管

仕様1 H21 アンモニア配管布設 H21.6.30

~H21.7.20アンモニア配管 液化アンモニア -10~100 2.18 STPG370

(PS370)炭素鋼 1B 2 H22 発電機水素ガス

供給配管修繕工事H22.6.25

~H22.7.1水素ガス配管 水素ガス 40 0.69 STPG370 炭素鋼 3/4B 3 H23 アンモニアタンク

配管修繕工事H24.2.21

~H24.3.8アンモニア配管 アンモニア 48 1.77 STPG370 炭素鋼 50A アンモニア 48 1.77 STPG370 炭素鋼 40A アンモニア 48 1.77 STPG370 炭素鋼 15A 4 H23 アンモニアタンク

配管修繕工事H24.2.21

~H24.3.8アンモニア配管 アンモニア 48 1.77 STPG370 炭素鋼 15A 5 H26 アンモニア注入装置

アキュームレータ他修繕工事H27.2.23

~H27.2.25アンモニア配管 液化アンモニア 0~48 1.77 STPG370 炭素鋼 50A 液化アンモニア 0~48 1.77 STPG370 炭素鋼 15A アンモニア 0~40 1.77 STPG370 炭素鋼 15A 6 H27 アンモニアタンク出口

ストレーナ前後弁修繕工事H27.5.25

~H27.5.28アンモニア配管 液化アンモニア 48 1.77 STPG370 炭素鋼 25A 液化アンモニア 48 1.77 STPG370 炭素鋼 15A 7 H27 アンモニアタンク出口

ストレーナ前後弁修繕工事H27.7.8

~H27.7.14アンモニア配管 液化アンモニア 48 1.77 STPG370 炭素鋼 25A 液化アンモニア 48 1.77 STPG370 炭素鋼 15A 8 H27 アンモニアタンク

受入配管修繕工事H28.3.7

~H28.3.11アンモニア配管 アンモニア 48 1.77 STPG370 炭素鋼 50A アンモニア 48 1.77 STPG370 炭素鋼 25A 9 H28 アンモニアタンク

レベルスイッチ配管修繕工事H28.10.24

~H28.10.28アンモニア配管 アンモニア 48 1.77 STPG370 炭素鋼 40A アンモニア 48 1.77 STPG370 炭素鋼 20A アンモニア 48 1.77 STPG370 炭素鋼 15A 10 H28 アンモニアタンク廻り

配管点検修繕工事H28.11.21

~H28.11.24アンモニア配管 液化アンモニア 100 2.18 STPG370 炭素鋼 25A 液化アンモニア 100 2.18 STPG370 炭素鋼 20A 液化アンモニア 100 2.18 STPG370 炭素鋼 15A 11 H28 水素ガス配管修理 H29.1.25

~H29.2.2水素ガス配管 水素 40 0.69 STPG370 炭素鋼 20A 12 H31 アンモニア気化器入口連絡配管他修理 H31.4.1

~H31.4.15アンモニア配管 液化アンモニア 48 1.77 STPG370 炭素鋼 40A 液化アンモニア 48 1.77 STPG370 炭素鋼 25A 13 R01 窒素ガス配管補修 H31.4.9

~H31.5.24窒素ガス配管 窒素 -9/40 4.116 STPG370 炭素鋼 250A 14 R02 アンモニア発生装置配管修理 R02.3.9~R02.4.17 アンモニア配管 液化アンモニア 48 1.77 STPG370 炭素鋼 25A 液化アンモニア 48 1.77 STPG370 炭素鋼 20A 液化アンモニア 48 1.77 STPG370 炭素鋼 15A 15 R03 アンモニア発生設備修繕工事 R03.11.22~R03.11.26 アンモニア配管 液化アンモニア 48 1.77 STPG370 炭素鋼 25A 液化アンモニア 48 1.77 STPG370 炭素鋼 20A 液化アンモニア 48 1.77 STPG370 炭素鋼 15A 液化アンモニア 28 0.98 SUS304TP SUS 25A 液化アンモニア 28 0.98 SUS304TP SUS 20A 16 R03 LNG出荷設備

ローディングアーム先端ブロー弁修繕工事R03.11.29~R03.12.3 LNG出荷設備 液化天然ガス(液) -164~55 1.70 SUS304TP SUS 15A 17 R04 アンモニア発生装置配管修理 R04.10.31~R04.11.5 アンモニア配管 液化アンモニア 48 1.77 STPG370 炭素鋼 15A 18 R05 アンモニア発生装置廻り配管および弁修理 R05.6.12~R05.6.17 アンモニア配管 液化アンモニア 48 1.77 STPG370 炭素鋼 25A アンモニアガス 48 1.77 STPG370 炭素鋼 15A アンモニアガス 48 1.77 SUS304TP SUS 25A -

-

先進の検査技術による

⺠間製品認証(プロセス認証Ⅰ)

⺠間製品認証(プロセス認証Ⅰ)

先進の検査技術で,

プラントの維持管理に貢献⺠間製品認証制度によるプロセス認証を2003年に取得後,2019年に⺠間製品認証規格2017年度版へ移行完了しており,さらに,⺠間製品認証機関より,最大2年3か月以内毎のサーベイランス,5年毎の更新評価等溶接管理プロセスの確認を受けています。プロセス認証を得ている当社溶接施工工場が溶接プロセスを管理することにより,溶接自主検査の合理化を図ります。

プロセス認証書,溶接士技能承認書等をお客さまが確認することにより,溶接自主検査前の多くの書類の確認が省略可能となり,迅速に溶接自主検査を行うことができます。是非ご相談ください。

認証歴

年次 事項 備考 2003年 プロセス認証を取得 国内第1号(認証機関:(一財)発電設備技術検査協会) 2008年 第1回更新 2013年1月 認証規格2011年度版へ移行 2013年7月 第2回更新 2014年 組織変更に伴うプロセス変更 利府製作工場への組織統合による 2018年 第3回更新 2019年 認証規格2017年度版へ移行 2023年 第4回更新 -